Как и где выплавляют углеродное волокно для деталей автомобиля?

Как делают углеродное волокно, почему оно дорогое, и как сделать дешевле

Углеродное волокно (УВ) – сверхлегкий и прочный материал из которого выплавляют детали автомобилей, самолетов. В Boeing 787 Dreamliner 35 тонн деталей из углеродного волокна. Углеродное волокно теплостойкое – выдерживает 1600–2000 °С. Применяется на заводах, фабриках, в промышленности, исследовательских лабораториях в качестве защитных термостойких экранов или в тканях термокостюмов. Из – за высокой прочности и легкости работы с материалом, им усиливают строительные конструкции, увеличивая несущую способность здания. В потребительских товарах углеродное волокно применяют в кроссовках, рамах велосипедов, теннисных ракетках, клюшках для гольфа, удочках. Богатые люди меблируют туалетные и ванные комнаты унитазами из углеродного волокна за 300 $ и ванными ценой 72 тыс. $.

В серийные автомобили углеволокно попало из автоспорта. В автоспорте, где важен вес автомобиля, детали из легкого углепластика, начали применяться еще 40 лет назад. Вначале углепластик стал появляться в дорогих премиальных моделях McLaren, Corvette, Viper, но с удешевлением появился и в электромобилях, где важен вес машины.

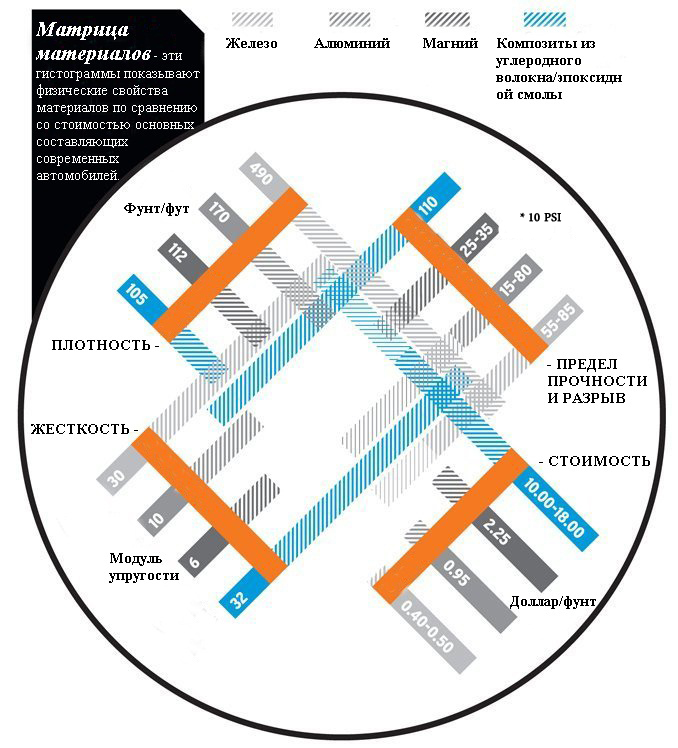

Минус углеволокна в его цене. Цена углеволокна 20 $ за 1 кг (в сочетании с эпоксидной смолой). В сравнении с ценой за рулонную сталь – 1,62 $, углеволокно проигрывает.

Схема формирования цены за углеродное волокно

Как углеволокно делают дешевле

Для снижения производственных издержек автокомпании вступают в сотрудничество с производителями углеволокна:

- Audi и Voith;

- Daimler и Toray Industries;

- Ford и Dow Chemical;

- GM и Teijin;

- Lamborghini, Gallaway Golf и Quantum Composites;

- BMW, Toyota, Volkswagen и немецкая компания SGL Group.

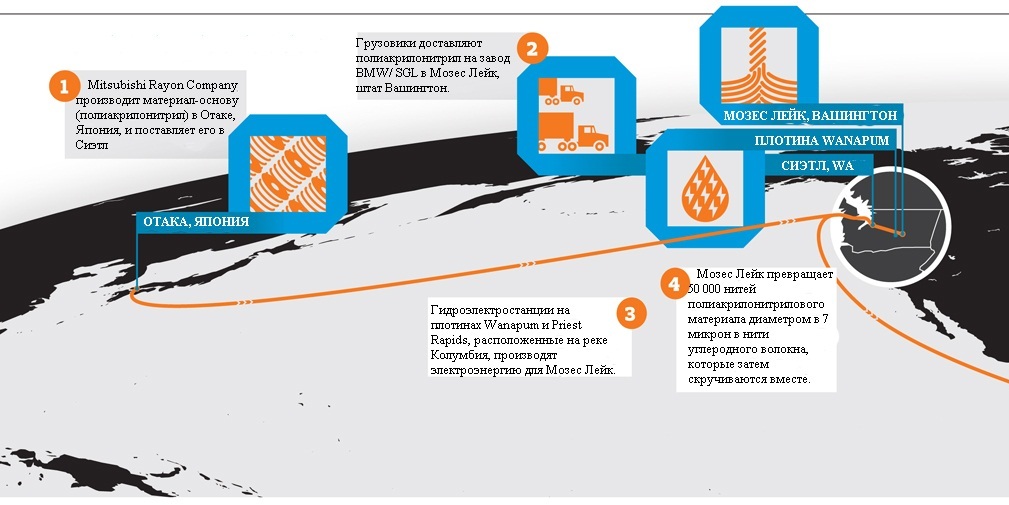

В сентябре 2011 года BMW и SGL построили завод за 100 млн. $ в г. Мозес Лейк, штат Вашингтон, для производства углеродного волокна для автомобилей BMW. Цель BMW была в снижении себестоимости материала, который ранее приходилось покупать в сторонних организациях. В феврале 2011 года VW вторглась в союз BMW и SGL, выкупив 8 % акций компании SGL. В 2012 году Toyota и BMW заключили сделку о том, что их автомобили будут делить одну технологию сверхлегкого кузова авто. В 2015 году BMW и SGL расширили завод в г. Мозес Лейк, понимая, что конкуренции на рынке практически нет.

Стратегия завода в г. МозесЛейк называется вертикальной интеграцией. До BMW и SGL ее уже применял Эндрю Карнеги выплавляя дешевую сталь, и Генри Форд, для строительства доступной модели Ford Model A. Комплекс автомобильного завода Ford River Rouge собирал автомобили из стали, железа, стекла, шин и пластика выплавленных в детали на одной территории.

BMW взял управление выплавкой углеродного волокна в свои руки, устранив посредников, упростив логистику и другие издержки. На заводе BMW выплавляет детали для электрических моделей i3 и i8.

Высокая цена за 1 кг углепластика большей частью связанна с электроэнергией, необходимой для превращения нитей полиакрилонитриловой основы (C3H3N) в цепочку атомов углерода, связанных в кристаллической структуре.

Ветровые турбины и солнечные батареи несомненно снизят цену электроэнергии, но слишком зависят от погоды, чтобы постоянно поддерживать напряжение на заводе-производителе. А вот гидроэнергетика надежна и доступна. Поэтому то BMW и SGL построили завод в штате Вашингтоне. ГЭС на плотине Ванапум, расположенная на реке Колумбия в 65 км от Мозес Лейк, обеспечивает фабрику BMW-SGL электроэнергией стоимостью 2,8 цента за кВт, что на 60 % дешевле, чем средняя по США цена на электричество для промышленных предприятий.

Как выплавляют углеволокно

Другое совместное предприятие – союз между SGL и Mitsubishi Rayon Company – производит полиакрилонитрил в Отаке, Япония. Из полиарилонитрила делают волокна – сырье для углеволокна. Полиакрилонитрил из Отаки доставляют в Мозес Лейк. Там его нагревают при температуре 200 – 300 ℃. В ходе нагревания цвет материала постепенно изменяется от белого до желтого золота, затем медного и, наконец, коричневого цвета, когда из полиакрилонитрила вытесняются атомы водорода и азота. Затем волокна проходят через печь карбонизации лишенной кислорода, температура в которой достигает 1500 – 3100 ℃. Здесь цвет меняется на густо-черный, и образуются аккуратно выровненные кристаллы углерода.

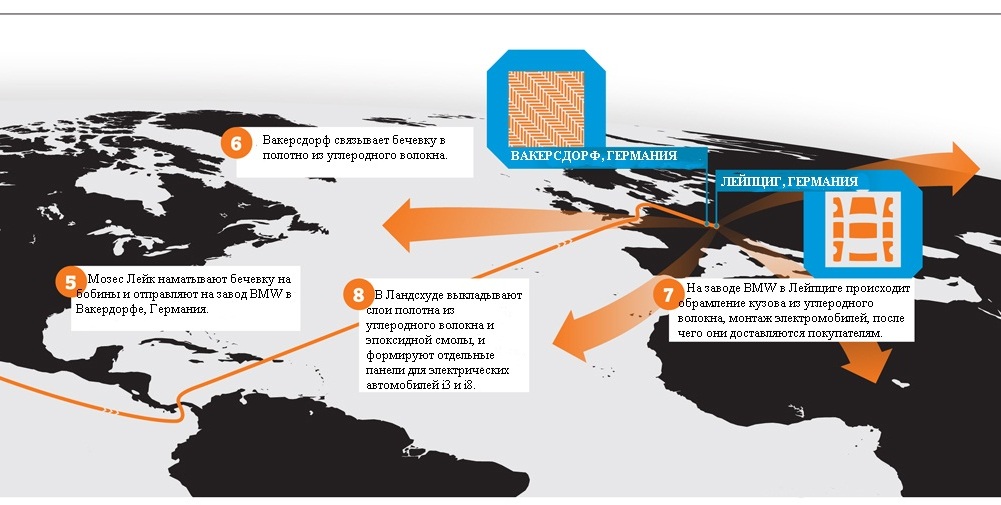

Последующий процесс окисления разъедает поверхность волокон для улучшения связи между углеволокном и смольными материалами, которые будут удерживать тканые волокна на месте. На заключительной стадии производства, автомобильное углеродное волокно покрывается эпоксидной смолой. Затем пятьдесят тысяч прядей вместе наматываются на бобины и создают пряжу, которая называется «бечевка». Намотанным на бобины изготовленное углеродное волокно будет доставлено в Германию. Там, на заводе BMW в Вакерсдорфе бечевка из Мозес Лейк превращается в полотно из углеродного волокна, которое поставляется в Ландсхуд, где плетутся отдельные панели для электрических автомобилей i3 и i8. Обрамление кузова деталями из углеродного волокна проходит в Лейпциге, Германия.

Другие методики выплавки деталей из композитного материала

По себестоимости углеродное волокно BMW и SGL на 1/3 выходит дешевле, чем если бы компания покупала у конкурирующих поставщиков. Другие производители тоже добились успехов в сложных процессах литья композитного материала. Lamborghini и McLaren, для выплавки своих монококов, сейчас перешли на прессование смолы – вместо трудоемкого ручного наслаивания и занимающей много времени процедуры автоклавного затвердевания. Готовая ткань из углеродного волокна, эпоксидная пена и алюминиевые вставки загружаются в открытый, состоящий из нескольких частей формокомплект. Затем формокомплект закрывается, в него вводится точное количество эпоксидной смолы, и необходимая панель затвердевает в течение нескольких минут.

В сотрудничестве с Gallaway Golf, Lamborghini разработал еще одну альтернативу автоклавному прессованию, которая называется ковка композитов. Углеродное волокно и эпоксидная смола сжимаются и вводятся внутрь металлической матрицы, в результате получается легкий материал с низкой пористостью.

Plasan Carbon Composites поставляющая детали из углеродного волокна для Chevrolet Corvette, Viper, Cobra, оптимизировала автоклавный метод. Многоразовый силиконовый навес заменяет плавящиеся пластиковые листы. Никель-картонные матрицы быстро нагреваются и остывают за счет циркуляции масла, что сокращает общее время цикла до 17 минут на одну панель. Новый завод компании Plasan в г. Волкер, штат Мичиган, выплавляет углеродное волокно, которого хватает на 40 тысяч автомобилей в год. Этого достаточно, чтобы поддерживать производство Corvette с интенсивным использованием углеродного волокна, захватив также и Chevrolet Volt.

Национальная лаборатория Oak Ridge, США, установила, что сокращение веса автомобиля на 10 % сокращает расход топлива на 7 %. Т.е. когда углеродное волокно станет дешевле, его станут чаще применять в трех классах автомобилей:

• спортивные;

• гибриды и электромобили, обремененные тяжелыми и дорогими аккумуляторами;

• тяжелые, мощные внедорожники.

Есть и другие способы снижения веса автомобиля, об этом здесь.

Модели с деталями из углеродного волокна

Комментарии

Добавить комментарий (появится после одобрения администратора)