Что представляет кузов на каркасе и несущий кузов

Появление первого кузова: кузов на каркасе и рамное шасси

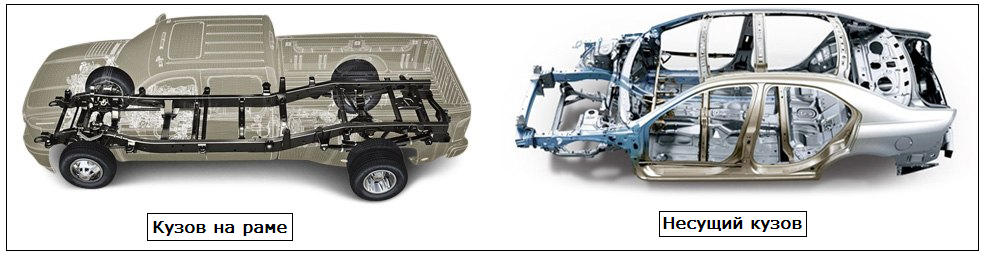

Идея установки автомобильного кузова на отдельной раме пошла от конструкции первых конных экипажей. Кузовная конструкция первых "безлошадных" автомобилей даже внешне напоминала форму кареты и собиралась вручную. Ручной труд делал цену на автомобиль настолько высокой, что машина была не по карману рабочему классу. Продолжалось это до тех пор, пока пионеры промышленности — Генри Лиланд, Рэнсом Олдс и Генри Форд — не совершили революцию в машиностроении. Машины начали собираться на конвейере. На каждую модель автомобиля теперь шла деталь выверенных размеров, что делало ее взаимозаменяемой при поломке или браке. Кузовная конструкция теперь собиралась отдельно, а шасси (рама, на которой закрепляется кузов, а также двигатель и колеса) отдельно. В конце сборки автомобиля каркас устанавливался на шасси. Такая конструкция получила название "рамный кузов" или "кузов на каркасе". Она просуществовала добрых сто лет и применяется до сих пор в джипах, грузовиках, пикапах.

Идея установки автомобильного кузова на отдельной раме пошла от конструкции первых конных экипажей. Кузовная конструкция первых "безлошадных" автомобилей даже внешне напоминала форму кареты и собиралась вручную. Ручной труд делал цену на автомобиль настолько высокой, что машина была не по карману рабочему классу. Продолжалось это до тех пор, пока пионеры промышленности — Генри Лиланд, Рэнсом Олдс и Генри Форд — не совершили революцию в машиностроении. Машины начали собираться на конвейере. На каждую модель автомобиля теперь шла деталь выверенных размеров, что делало ее взаимозаменяемой при поломке или браке. Кузовная конструкция теперь собиралась отдельно, а шасси (рама, на которой закрепляется кузов, а также двигатель и колеса) отдельно. В конце сборки автомобиля каркас устанавливался на шасси. Такая конструкция получила название "рамный кузов" или "кузов на каркасе". Она просуществовала добрых сто лет и применяется до сих пор в джипах, грузовиках, пикапах.

Сборка на конвейере, взаимозаменяемые детали, рамные конструкции снизили себестоимость автомобиля и ускорили его сборку. Машины стали дешевле.

Как долго просуществовали рамные автомобили

Как долго просуществовали рамные автомобили

Пик рамных моделей пришелся на 1920-е, 1930-е и первые послевоенные годы.

Во многих современных пикапах до сих пор сохранилась каркасная конструкция, когда на шасси отдельно ставится кузов и грузовая платформа. Для таких автомобилей собирается цельное стальное шасси, которое выдержит кабину с пассажирами, загруженную грузовую платформу и мощный двигатель под капотом. Раздельная установка позволяет варьировать компоновку кабины, грузового отсека и колесной базы в зависимости от предназначения машины, не меняя при этом конструкцию рамы. В результате семейный минивэн с большой кабиной и фермерский пикап с грузовым отсеком будут иметь общую раму, но разную кузовную форму и функционал.

Несущая, единая конструкция кузова или монокок

Единая кузовная конструкция образует своеобразную цельную скорлупу — монокок. Монокок – с французского: «одна оболочка». Первой моделью с кузовной формой монокока стала Lancia Lambda, собираемая в период между 1922 годом и1931 годом.

Технология подвижного состава

Первым, кто начал выпускать единые кузовные конструкции, был Филадельфийский производитель железнодорожных вагонов Budd (сейчас - ThyssenKrupp Budd). Он поставлял Dodge, Ford и Buick прессованные стальные кузова, которые, правда, все еще устанавливались на отдельные рамы.

В 1923 году французский автопроизводитель Андре Ситроен купил патент на цельные металлические кузовные конструкции. В 1930 году инженер компании Budd, Джозеф Ледвинка, разработал первый единый, цельный кузов автомобиля, сваренный из цельных стальных частей, который затем купила компания Citroёn. Результатом кросс-атлантического сотрудничества стала модель Traction Avants от Citroёn 1934–1957 гг. В итоге было выпущено около 760 000 Traction Avants. Такие кузовные конструкции впоследствии начали называть "несущими", так как, по смыслу, на каркас навешиваются детали типа крыльев и дверей, крепится подвеска, двигатель и прочее.

Первые попытки улучшить аэродинамику

Между тем, по ту сторону Атлантики, инженеры начали прощупывать границы аэродинамики. Производители пытались за счет обтекаемости форм кузова снизить расход топлива и ускорить разгон. Подробней об аэродинамике здесь. Результатом стала модель Chrysler/Dodge Airflow (1934-1937). Budd также сыграла в этом решающую роль, поставив три цельные части, из которых была сварена единый кузовной каркас модели Airflow. Переход от каркасных конструкций к цельным сопровождался внедрением автоматики в их сборку, что уменьшило спрос на ручную работу.

Chrysler/Dodge Airflow (1934-1937)

Провал модели Airflow

Однако Chrysler Airflow стал фальстартом для цельных кузовов. Швы автомобиля имели прорехи, а крепление навесных деталей плохое качество. Вдобавок дизайн Airflow никому не понравился. В 2004 году группа энтузиастов раскопала старенький Airflow и, приступив к реставрации, обнаружила более 400 фунтов свинца, который покрывал дефекты кузова.

Для поднятия уровня продаж Chrysler запустил в кинотеатрах рекламу модели следующего содержания: Airflow показан как супер-автомобиль, которому все нипочем. В подтверждение машину сбрасывают с обрыва, она пролетает 30 метров, а затем, как ни в чем не бывало, уезжает в туман. Интересный факт: вслед за Chrysler компания Citroёn также сбросила свой Traction Avants со скалы, но на продажи модели это не повлияло.

Особенности несущего кузова

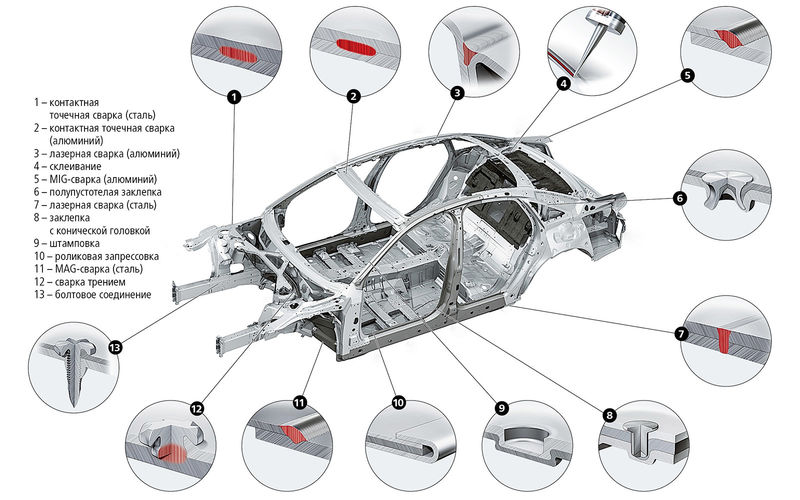

Практически все легковые автомобили, многие внедорожники, минивэны, некоторые пикапы, имеют несущую кузовную конструкцию. Прессованные листовые металлические панели, лонжероны и коробчатые секции соединяются между собой примерно пятью тысячами точечных сварных швов. Разные части несущего кузова соеденяют конструкционным клеем, саморезами, заклепками, чисто механическими методами зажима, свариваются путем трения с перемешиванием (FSW).

Источник: https://zap-online.ru/info/avtonovosti/svarka-avtomobilnogo-kuzova-innovacionnym-sposobom-treniem-s-peremeshivaniem

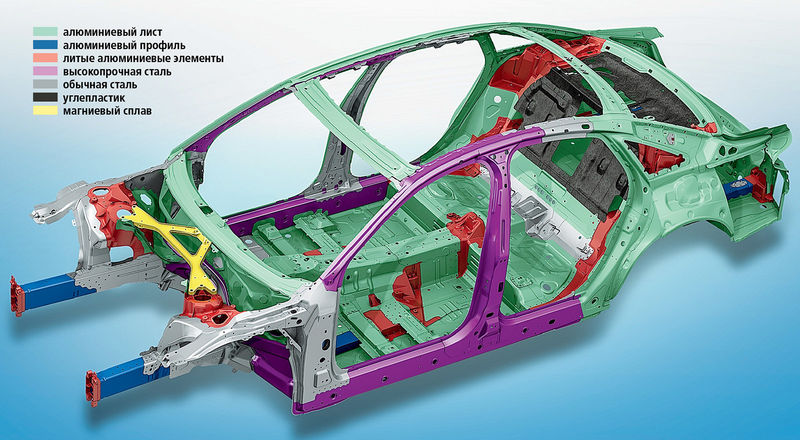

Детали выплавляются из стали, алюминия, пластика, композитов, имеют разную толщину в зависимости от предназначения, месторасположения, планируемой нагрузки. Примерный состав материалов кузова автомобиля седан: 47 % высокопрочной низколегированной стали, 42 % стандартной стали, 10 % алюминия,1 % пластика. Самая высокая доля листовой стали составляет около 0,75-1,0 мм в толщине.

Крылья автомобиля навешиваются на несущую кузовную конструкцию и крепятся болтами, чтобы облегчить сборку или ремонт после столкновения. Подвижные части – капот, двери, крышка багажника – крепятся болтами и петлями. Кроме крыльев, подвижных частей, передней и задней панелей, вся остальная часть — это цельная несущая конструкция.

Вариации несущих конструкций

История помнит модель Volkнеswagen Beetle с кузовной конструкцией в виде полумонокока. Тесненная листовая сталь и отдельные секции сварены в ней между собой так, чтобы сформировать достаточно жесткую несущую кузовную форму, которая могла обойтись без каркаса. Конечно, в современных моделях Volkswagen типа Up! такого уже не увидишь.

Другой вариант цельной кузовной формы — концепция Superleggera (итал. «суперлегкий»). В основе этого метода, запатентованного в 1936 году, лежала структурная рамка, изготовленная из труб малого диаметра, которая определяет кузовной контур. На этот контур накладывались пластины из алюминия. Преимущества включали легкость изменения контуров и небольшой вес. Но этот метод имел недостатки – сложность сборки, отсутствие ударопрочности, большая вероятность появления коррозии в тех местах, где металл соприкасался с алюминием.

Самая легкая, но дорогая вариация несущего кузова — это цельная пространственная рама или трубчатая. Отличие кузова с пространственной рамой от несущего каркасно-панельного состоит в том, что у первого обшивка чисто декоративная, часто выполнена из пластика или лёгких сплавов, и вообще не участвует в восприятии нагрузки. Обшивка здесь выполняет роль кожуха защищающего агрегаты машины от атмосферного воздействия и выполняющего роль аэродинамического обтекателя. Пространственную раму применяют в Audi A8, Audi R8, Ferrari 360, Lamborghini Gallardo, Mercedes-Benz SLS AMG, Pontiac Fiero, Saturn S-Series.

У Audi даже есть несколько видов цельных алюминиевых пространственных рам (ASF), различающихся процентом алюминия в сплаве и способом сборки — вручную или на конвейере. Например, ASF модели R8 почти полностью собирается вручную, а здоровенный пространственный каркас модели Audi A8 собирается в автоматизированном режиме. Сборочная линия модели A8 включает:

- 215 роботов;

- 48 склеивающих машин;

- 106 машин для самонарезающих винтов;

- почти 300 самозакрывающихся заклепочных систем;

- MIG (металлический инертный газ);

- другие сварочные аппараты.

Плюсы несущих кузовных конструкций автомобиля

Плюс несущей кузовов в ударопрочности и жесткости, которые получаются за счет сварки множества секций из твердых и мягких материалов. Заметим, что ударопрочность и жесткость — это не одно и то же. Ударопрочность зависит от контролируемой деформации. Структура кузова не должна быть жесткой вдоль конкретных путей нагрузки, чтобы рассеять энергию при столкновении. При этом по другим путям нагрузки структура должна оставаться жесткой, сохраняя целостность пассажирского салона, чтобы не травмировать людей. Грубо говоря, при столкновении с препятствием передок автомобиля должен контролируемо сжаться в гармошку сам в себя, а салон остаться целым, чтобы люди внутри получили минимум увечий и остались живы.

Также важна торсионная жесткость – устойчивость к скручиванию. Она важна при боковых ударах, когда нужно, чтобы металл не согнулся, повредив пассажиров в салоне. Торсионная жесткость кузова рассчитывается специальным компьютером и затем проверяется на краш-тестах.

Минус несущего кузова — коррозия

На несущей кузовной конструкции множество сварочных швов, которые накапливают влагу, что приводит к коррозии метала. Чтобы не допустить коррозию нужно изолировать сварочны швы от взаимодействия с влагой и дорожной солью. Делается это путем покрытия кузовных деталей специальными антикоррозийными средствами.

Еще один способ борьбы с коррозией — заводская обработка кузовных швов после сварки на стадии сборки автомобиля, например путем электрогальванизации. Электрогальванизация - это процесс, в котором слой цинка связывается со сталью для защиты от коррозии. В этом процессе по кузову пускается электрический ток для уменьшения содержания растворенных катионов металлов, чтобы они образовывали тонкое когерентное металлическое покрытие на электроде. Электрический ток пропускается через солевой / цинковый раствор с цинковым анодом и стальным проводником. Автопроизводители, применяющие электрогальванизацию, дают десятилетнюю гарантию, что кузовные части автомобиля не подвергнутся коррозии.

Кроме обычной коррозии, существует еще гальваническая коррозия. Вкратце: любые два разнородных металла составляют батарею. В присутствии электролита - к примеру, влаги в воздухе, происходит ионный перенос, разрушающий оба материала. Это особенно актуально для некоторых металлических пар, например, из стали и алюминия, в ущерб концепции Superleggera. Контрмеры по противостоянию гальванической коррозии включают разделение швов непроводящими материалами + специальную обработку поверхностей прилегающих металлов.

Нужно ли дополнительно защищать автомобиль от коррозии после покупки, читайте здесь.

Тенденции развития

В будущем нас ждут легкие модели автомобилей. По оценкам Международного совета по экологически чистому транспорту, работающего с Lotus Engineering, каждые 10% потери веса автомобиля снижают расход топлива на 6-7%. Потеря веса на 33% сокращает расхода топлива на 23%.

Автомобильные производители по-разному добиваются снижения веса моделей. О способах снижения веса читайте здесь. Одна из идей снижения веса — кузовные детали, вылитые из углеродного волокна. Как изготавливают углеродное волокно, читайте здесь.

Комментарии

Добавить комментарий (появится после одобрения администратора)